在关于玻璃钢化过程中能耗的第二部分,我们来深入了解一些关于加热和冷却的原理。

了解不同指标的推导,将有助于更好地理解玻璃钢化过程及能源需求相关成本。了解这些后,就很容易掌握情况,也就没有人能够通过提供不相关或过于乐观的性能数据欺骗您。

能耗物理定律

加热能耗

加热玻璃所需的能量可以用以下公式计算:

E = ΔT * c * m, 其中

E = 加热玻璃所需的能量

ΔT = 温度变化

c = 玻璃比热容

m = 玻璃质量

我们以面积为 1 m2、厚度为 4 mm 的玻璃板为例。在这种情况下,各参数值将为:

ΔT = 610 °C

c = 1.1 kJ / kg * °C

m = 1 m² * 2500 kg/m³ * 0,004 m = 10 kg

*请注意,玻璃的比热容随温度的变化而变化!室温下的比热容值约为 0.78 kJ / kG * °C, 而 +20 °C 至 +630 °C 之间的比热容值约为 1.1 kJ / kG * °C。

将上述值带入上面的公式中,我们得到:

E = 610 °C x 1.1 kJ / kg * °C * 10 kg = 6710 kJ = 1.9 kWh = 0.475 kWh/m²*mm

根据计算结果,我们发现,将 4 mm 的玻璃板从 +20 °C 加热到+630 °C, 使用的能量不可能小于 1.9 kWh. 从更普遍的角度而言,这意味着加热玻璃至少需要 0.475 kWh/m²*mm。上述值乘以玻璃的厚度,我们就得到了加热这块玻璃所需的最小能量。

记住这一点还不够。为了计算总能耗,上面的计算中还需要加上能量损失、对流风机和玻璃淬火过程的能耗。

淬火能耗

玻璃钢化的第二阶段是淬火。这也是玻璃钢化设备最能影响所钢化面积总消耗的部分。原因何在呢?现代钢化炉一般有效,因此,要钢化玻璃量不会影响设备的能源效率。这意味着您使用最大负载面积的 5% 还是 90% 无关紧要。在这两种情况下,单位面积的能耗大致相同。

在淬火过程中,负载效率发挥更大的作用。在所有情况下,冷却器的吹扫面积通常相同。如果仅使用 5% 的负载面积,那么大部分由淬火鼓风机产生的能量将被浪费。

淬火所需的能量主要取决于面积,然后才是鼓风机技术。一条好的经验法则是,在负载效率约为 90% 和使用现代风机技术的情况下,所需的能耗将会是 0.125 kWh/m²*mm。

下表显示的是负载效率对 4mm 厚玻璃每平方米总能耗的影响。该示例使用 2.4 x 4.8 米的最大负载面积进行计算。

| 负载效率 | 9% | 61% | 87% |

| 使用负载面积 | 1 m2 | 7 m2 | 10 m2 |

| 加热能耗 | 1.9 kWh | 13.3 kWh | 19.0 kWh |

| 能耗 | 0.6 kWh | 0.6 kWh | 0.6 kWh |

| 淬火能耗 | 5.8 kWh | 5.8 kWh | 5.8 kWh |

| 每平方米能耗* | 8.3 kWh | 2.8 kWh | 2.5 kWh |

*上例并未考虑对流所需要的能量,因为不同的技术使用的能量会不同,这就是为何实际中的数字会稍大一些。本例的目的是显示负载效率的影响,以及在生产中实际可看到的最低速率。

正如您所看到的,每平方米的能耗对总能耗影响巨大。

从上例中,我们可看到,最大的能源节约来自于冷水机组。更大的负载导致处理的每平方米能耗大大降低。

不过,钢化炉技术才是能够运行大负载的关键。选择钢化炉时,要确保可以尽可能有效地利用其负载面积,同时又不会影响玻璃钢化质量。

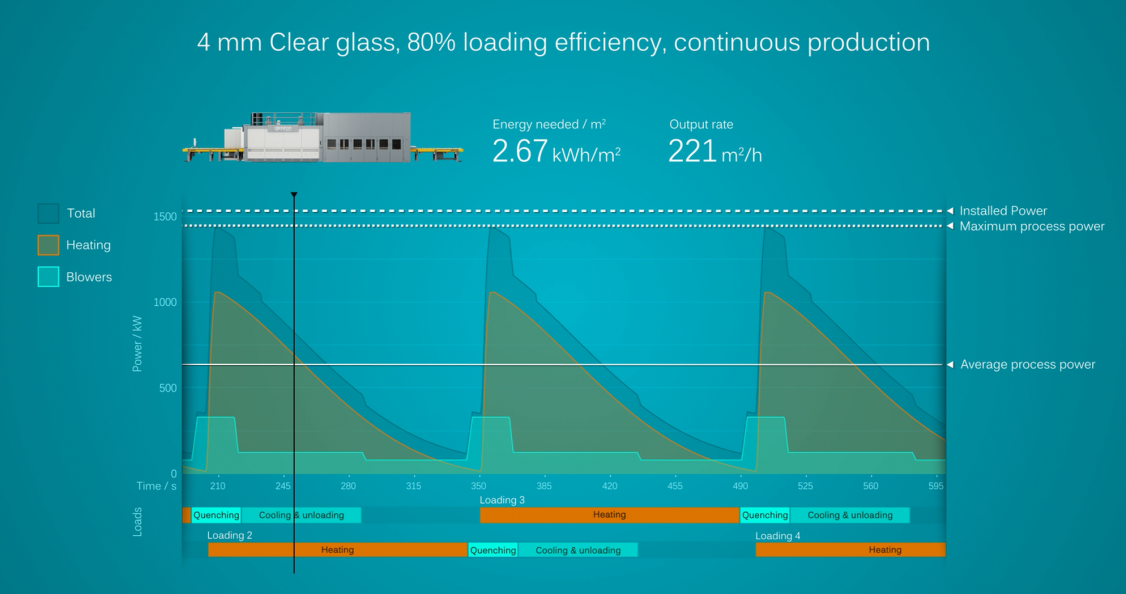

设备连接功率的影响在此也发挥作用。如果钢化炉功率不足,即使能够处理单个负载,也无法连续运行大负载 。钢化炉必须能够尽快从先前负载中恢复。如果下一批负载进入时,钢化炉温度不够,也会出现问题。如果可在无不必要的负载延迟的情况下进行生产,则不仅可实现更高容量,也可降低每平方米能耗,因为无论钢化炉中是否有玻璃,炉子打开时总会有能量损失。

最后,我希望本文对玻璃钢化各阶段的能耗分析能够帮助您更好地理解业内供应商所使用的术语。我希望,在您选择下一个钢化生产线时,本文将成为一个实用的检查方法。最重要的是,我希望您能够准确评估所有数据,因为提供的这些数据可能不利于实现您利益的最大化。

为很好地总结,请参看我们早先发布的 《玻璃钢化能耗》 动画。

注册 Glastory 快讯

我们回答您关于玻璃加工的问题。将您遇到的困难告诉我们,我们一定尽全力帮助您。

Comments are closed.