在为即将到来的需求调整汽车玻璃生产时,您需要考虑什么?在本文中,我们将讨论新兴设计的要求以及汽车玻璃加工商如何满足这些要求。

您可能已经看到特斯拉备受关注的半电动卡车。作为玻璃行业专业人士,最让我们着迷的是这只野兽复杂的环绕式挡风玻璃。我们立即开始思考与生产这种玻璃相关的所有挑战。只要特斯拉仍然是行业潮流的引领者,我们就可以期待更具挑战性的设计很快就会出现。

我们在过去的博文中介绍了主要的汽车玻璃趋势和设计转变。简而言之,这些包括使用更薄更轻的玻璃、更大更宽的玻璃、具有数十种特殊功能的智能和功能性玻璃——以及更复杂的形状。

这些变化——以及节能和实现碳中和的强烈动力——使得有必要结合工艺和技术,例如用于特殊切口的水射流或激光切割、CNC 加工和对流加热。

预处理薄玻璃和复杂形状

尽管热处理过程是汽车玻璃生产的核心,但如果没有高质量的预处理,它就毫无意义。更新预处理阶段时需要考虑许多新问题。

薄玻璃

外部玻璃和显示器中更薄的玻璃需要不同的切割工具和更稳定的玻璃在切割和拆卸过程中的支撑。

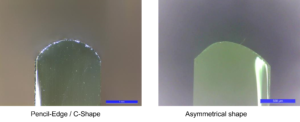

为了提高具有更好边缘强度或边缘碎屑规格的超薄玻璃的预处理质量,您现有的砂轮需要升级。随着对不规则形状的需求不断增长,在研磨过程中尽可能地控制和支撑玻璃以实现预期的边缘形状非常重要。所需的形状也可能是不对称的——这使边缘处理更加复杂。

所需的边缘形状并不总是对称的。

复杂的形状

越来越精细的玻璃形状对预处理提出了另一组挑战。使用传统的切割技术无法切割内轮廓。传统的解决方案是水射流。现在,激光切割技术甚至改进的传统切割技术开始取代肮脏且耗能的水射流。对于内轮廓的磨削,CNC 机床可以提供帮助。

玻璃形状越复杂,对切割和打磨的控制就越需要精确。最新的摄像头系统现在可以帮助在研磨机上精确定位玻璃部件。

弯曲复杂的设计

随着对降低能源成本的要求越来越高,优化弯曲也变得更加重要。这是整个过程的核心——也是生产中最耗能的步骤。您需要确保折弯能够提供所需的结果,同时符合所有最新的成本、质量和能源相关目标。这是在这项业务中保持领先地位的唯一途径。

例如,由于需要使用不同类型的玻璃,可能需要比以前高出 90 °C 的弯曲温度。当节能成为重中之重时,这样的温度升高会付出高昂的代价。然后,如果您在玻璃生产中使用厚堆叠的夹层,则可能需要不同的半径来弯曲内外板,以避免最终产品在边缘分层——这也增加了复杂性。

但是,仅依靠辐射来满足对更多印刷和涂层表面日益增长的需求几乎是不可能的。它会导致加热不均匀 – 以及随之而来的质量问题。

难道就没有一种简单的方法可以高效且高质量地弯曲复杂的玻璃吗?

幸运的是,有。使用更好的工具、更精确的加热控制和对流加热使这个过程变得简单。

对流加热打开了通向未来玻璃的大门

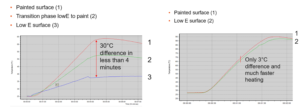

为了对透明、镀膜和印刷玻璃(尤其是那些具有大面积印刷区域和 Low-E 涂层的玻璃)实现正确和均匀的加热,主动对流加热是必须的。它不仅显着改善了加热,还带来了更好的光学质量。

此外,对流保证了更高的传热率和更快的预热周期。例如,正常的对流预热速度约为 75 °C/分钟。相比之下,辐射加热速度约为 40–50 °C/min,任何缩短此循环都会导致热冲击。

在现代现实中,更快的预热周期很重要,因为它可以延长玻璃成型的时间窗口并降低能耗。整个过程也更快地完成,从而可以提高生产率。

对流减少了涂漆和 Low-E 镀膜玻璃区域之间的温差,并缩短了加热时间。

折弯区集中加热

在成型阶段,玻璃必须只在需要的地方移动。而且它不能移动太多。为此,压力机可以帮助确保适当的机械公差。尽管如此,对于复杂的设计,仅使用压力机来塑造玻璃可能会导致变形。

为避免变形,必须在成型阶段严格控制热量。几度可以在这里产生巨大的差异。此外,仅在需要的地方加热玻璃可以进一步降低能耗。

如果弯曲炉配备加热槽,则可以确保更精确的热流聚焦。

热通量的精确聚焦最大限度地减少了失真并降低了功耗。

更多变化即将到来

在汽车玻璃行业,唯一不变的就是变化。变革为那些能够轻松接受变革的人创造了新的增长途径。

请记住,未来还会有更多变化。这就是发展的方式。作为玻璃加工商,您唯一能做的就是保持开放的心态——并为灵活性和适应性留出空间。

下载在 2022 年 9 月 1 日至 2 日举行的 2022 年中国汽车玻璃创新峰会上发表的“加工汽车玻璃和未来显示器”的演示文稿。

注册 Glastory 快讯

我们回答您关于玻璃加工的问题。将您遇到的困难告诉我们,我们一定尽全力帮助您。

Comments are closed.