将定向集中加热与提高加热能耗的经济效益相结合,这是现代汽车挡风玻璃烘弯的成功关键。因为只有通过加热优化才能最大程度提高烘弯效率。但这在实际操作中意味着什么呢?让我们来看看最近的一些研究发现,这些研究是基于多年专业经验和应用物理学的专业知识来进行的,这些专业经验和知识已经广泛地在现场实验中得到了验证。

我们将从基础开始分析将热量传递到玻璃中的方法。热传递的方法有三种:热传导、热辐射和热对流。

热传导在基于模具的挡风玻璃烘弯中没有任何作用。玻璃主要使用热辐射或热对流进行加热,或两者兼而有之。尽管如此,这两种操作的正确组合对于优化整个加热和烘弯过程仍然至关重要。

在热处理过程开始时,关键要做到快速均匀的加热。因此,热辐射在这里不适用。辐射加热会导致玻璃原料 – 挡风玻璃周围的黑色着墨部分 − 过热, 产生玻璃缺陷。而且辐射加热用在镀膜玻璃上效率很低,因为玻璃上的涂层会反射掉大部分热辐射。

相比之下,对流加热具有更好的导热能力,并保证了快速、均匀的预热。对流加热可以均匀地加热玻璃,无论玻璃原料是什么,也无论该玻璃是否有任何导电或阳光控制涂层。与辐射加热相比,对流加热的其它优点包括更好的光学性能,由于加热速度更快,产量也更高,能耗更低,以及因为对流加热适合更短的加热炉,所以更节省空间。

对流加热对于挡风玻璃生产而言是一门相对较新的技术。然而,主动式对流加热 (ACH) 解决方案已成为市场上首选的新技术。主动式对流加热的预热室由一个加热功率监控加热系统和一个智能空气循环系统组成。这种结构使得玻璃热处理的能效达到最高。

在内温达到转变温度前,对流加热能很好地作用于挡风玻璃加热。然后,为了将玻璃烘弯成所需的形状,需要集中加热。这时,辐射加热开始发挥更重要的作用。

如果你比较现代玻璃烘弯炉的加热系统与传统的加热系统,会注意到不少差异。在高能效的新一代烘弯炉中,加热器系统是在整个加热器结构的基础上进行设计的。此外,加热器还根据自身的加热功率、辐射波长、能耗和寿命进行了优化。

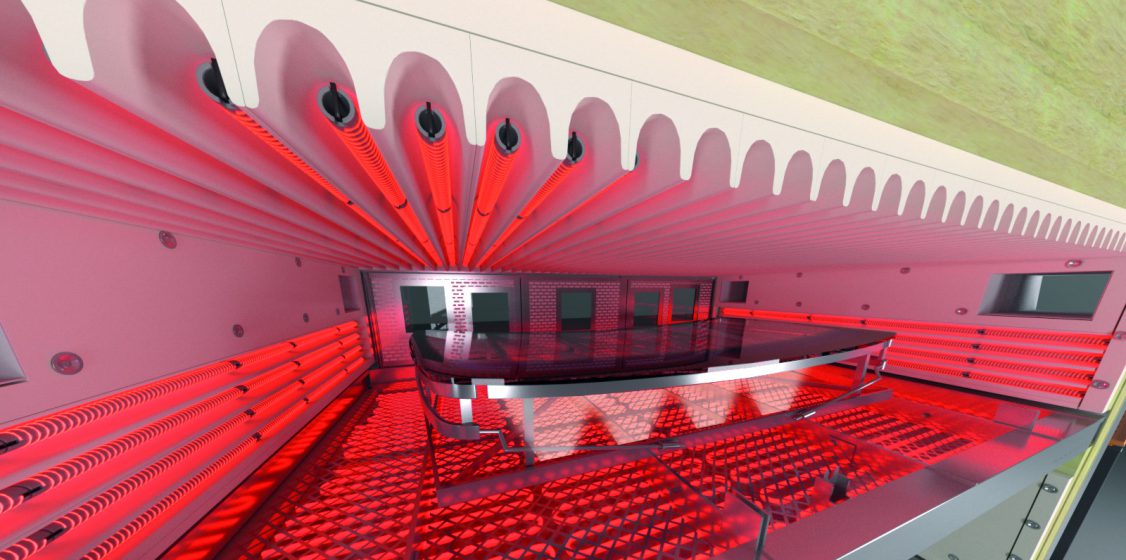

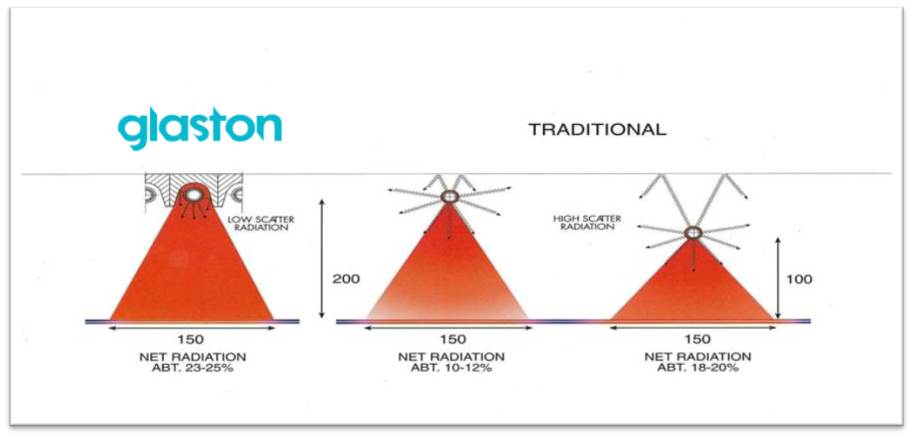

新一代加热器安装在炉室内的抛物柱面凹槽中。这种创新的设计带来了一个利于辐射加热的理想反射面,通过加强集中加热和尽量减少辐射的散射,加热过程的效率得到大幅提升。

另一个显著的区别是能源消耗。

传统的加热炉会把加热器安装在平面上。因此会导致辐射散射发生。大部分热量被散射,加热了周围环境,也导致更高的能耗。此外,为了给挡风玻璃的某些区域提供足够的热量,加热器需要过大的尺寸。这意味着功率更高、变压器体积过大和更高的能耗。

最新的加热炉采用先进的加热系统,可将 23−25% 的净热辐射传导到玻璃表面。传统技术只能传导大约 10−12%。根据这些数字,平面加热器需要消耗两倍的功率才能在加热性能上与现代、高效的沟槽加热器抗衡。

任何玻璃表面的净热辐射都可以通过调整加热系统的高度来增强。这既适用于传统解决方案,也适用于现代解决方案。然而,是否将加热器设计成高度可调整取决于汽车的高度,或者更准确地说,取决于加热器与挡风玻璃表面的距离。

为了确定最佳值,相关方面进行了广泛的测试。加热器与挡风玻璃的最小可接受间距取决于设备使用的功率。这一距离的平均设定值为 100 毫米。如果小于这一距离,温度过热可能会在玻璃上产生焦糊印或光学缺陷。

Extensive field tests at Glaston R&D center were carried out to verify the usable options.

对于乘用车挡风玻璃加热炉而言,车身高度通常约为 450 毫米,加热器与玻璃表面的平均距离小于 200 毫米。在这种情况下,高度调整没有意义。

相比之下,客车挡风玻璃加热炉的车身高度明 显较高,大约为 800 毫米。因此,高度调整可能会给客车挡风玻璃烘弯加分

Glaston ScreenMax bus windshield bending furnace with movable heaters

我们把上述内容简要总结一下。有几种方法可以提高挡风玻璃的烘弯效率,即使是旧式加热炉也不例外。然而,现代加热炉能提高效率,使生产提速,并降低成本。

在过去几年中技术有了巨大的进步,使锐意进取的玻璃加工商在生产中获得了优势。因此,他们正在享受更高效、更集中的玻璃加热带来的好处——节省空间、降低能源成本和提高盈利能力。

注册 Glastory 快讯

我们回答您关于玻璃加工的问题。将您遇到的困难告诉我们,我们一定尽全力帮助您。

Comments are closed.