A combinação de um foco de calor direcionado com o uso econômico da potência de aquecimento é o segredo para dobrar com sucesso os modernos para-brisas automotivos. Isso porque a eficiência máxima no processo de dobramento só pode ser alcançada com o aquecimento ideal. Mas o que isso significa na prática? Vamos dar uma olhada em algumas descobertas recentes a partir de anos de experiência e da física aplicada que foram verificadas em extensos testes de campo.

Começaremos do básico e analisaremos as formas de transferir calor para o vidro. Existem três métodos de transferência de calor: condução, radiação e convecção.

A condução não desempenha nenhum papel no processamento de para-brisas a base de moldes. O vidro é aquecido usando principalmente radiação, convecção ou ambos. Ainda assim, a combinação certa desses dois é essencial para otimizar todo o processo de aquecimento e dobramento.

No início do processo de tratamento térmico, o aquecimento rápido e uniforme é crucial. Portanto, a radiação não é adequada aqui. O calor radiante faz com que as fritas – aquelas áreas impressas em preto ao redor do para-brisa − superaqueçam, causando defeitos no vidro. E é muito ineficaz com o vidro revestido, uma vez que o revestimento reflete grande parte da radiação.

A convecção, pelo contrário, tem uma capacidade de transferência de calor muito melhor e garante um aquecimento inicial rápido e uniforme. Ela aquece o vidro de maneira uniforme, independentemente das fritas ou se esse vidro tem algum revestimento de controle condutivo ou solar. Outras vantagens da convecção em relação à radiação são a melhor qualidade óptica, maior rendimento devido ao processamento mais rápido, menor consumo de energia e economia de espaço, já que a convecção se adapta facilmente a fornos mais curtos.

A convecção é uma tecnologia bastante nova na produção de para-brisas. No entanto, a solução de aquecimento por convecção ativa (ACH) já provou ser uma nova tecnologia preferida no mercado. Ela consiste em um sistema de aquecimento controlado por energia e um sistema inteligente de circulação de ar nas primeiras câmaras de aquecimento. Isso faz com que o processo de tratamento térmico do vidro seja extremamente eficiente.

O aquecimento por convecção funciona bem até que as temperaturas de transição sejam alcançadas. Então, o calor precisa ser focado para dobrar o vidro e dar a forma desejada. Aqui, a radiação começa a desempenhar um papel mais importante.

Ao comparar o sistema de aquecimento em um forno de dobramento de vidro moderno com um convencional, é possível notar algumas diferenças. Em um forno eficiente de nova geração, o sistema de aquecimento está dimensionado com base em toda a construção do aquecedor. Além disso, ele está otimizado de acordo com a potência de aquecimento, o comprimento de onda de radiação, o consumo de energia e a vida útil do próprio aquecedor.

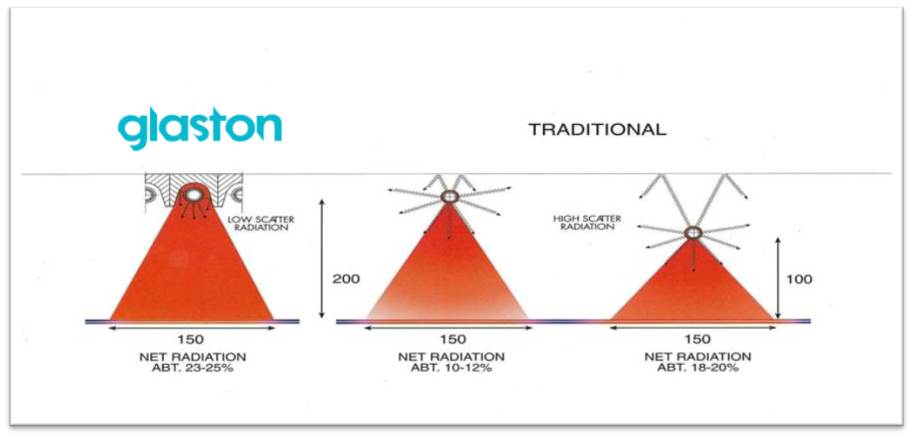

Os aquecedores de nova geração estão instalados em sulcos de formato parabólico na câmara do forno. Este design inovador forma uma superfície refletora ideal para a radiação, tornando o processo de aquecimento muito mais eficiente, aprimorando o foco do calor e minimizando a dispersão da radiação.

Outra diferença significativa está nos requisitos de energia.

Nos fornos tradicionais, os aquecedores são instalados em uma superfície plana. Por causa disso, ocorre dispersão de radiação. Grande parte do calor é difundida, aquecendo o ambiente e levando a um consumo de energia mais alto que o necessário. Além disso, para fornecer calor suficiente em certas áreas do vidro, o aquecedor precisa ser superdimensionado. Isso significa maior potência, um transformador maior e maior consumo de energia.

Os fornos mais recentes de última geração, com sistemas de aquecimento avançados, direcionam uma radiação líquida para a superfície do vidro de cerca de 23-25%. A tecnologia tradicional direciona apenas cerca de 10-12%. Com base nesses números, uma construção de aquecedor de teto plano requer o dobro de potência para obter o mesmo desempenho de aquecimento que os modernos e eficientes aquecedores com sulcos.

A radiação líquida em qualquer superfície de vidro pode ser intensificada ajustando a altura do sistema de aquecimento. Isso se aplica tanto às soluções tradicionais quanto às modernas. No entanto, a decisão de aproveitar ou não essa opção depende da altura do vagão ou, mais precisamente, da distância entre os aquecedores e a superfície do vidro.

Testes extensivos foram realizados para definir os valores ideais. A distância mínima permitida entre os aquecedores e o vidro depende da quantidade de energia aplicada. Em média, essa distância foi identificada como 100 mm. Se for menos, o superaquecimento pode causar marcas de queimaduras ou defeitos ópticos.

Testes extensivos foram realizados para definir os valores ideais a altura do sistema de aquecimento.

Em um forno de para-brisas de veículos de turismo, a altura do vagão costuma ser de cerca de 450 mm e a distância média entre os aquecedores e a superfície do vidro é inferior a 200 mm. Neste caso, usar qualquer ajuste de altura não faz sentido.

Em contrapartida, um forno de para-brisas de ônibus tem claramente vagões maiores de cerca de 800 mm. Portanto, o ajuste da altura pode trazer algum valor agregado ao processo de dobramento de para-brisas de ônibus.

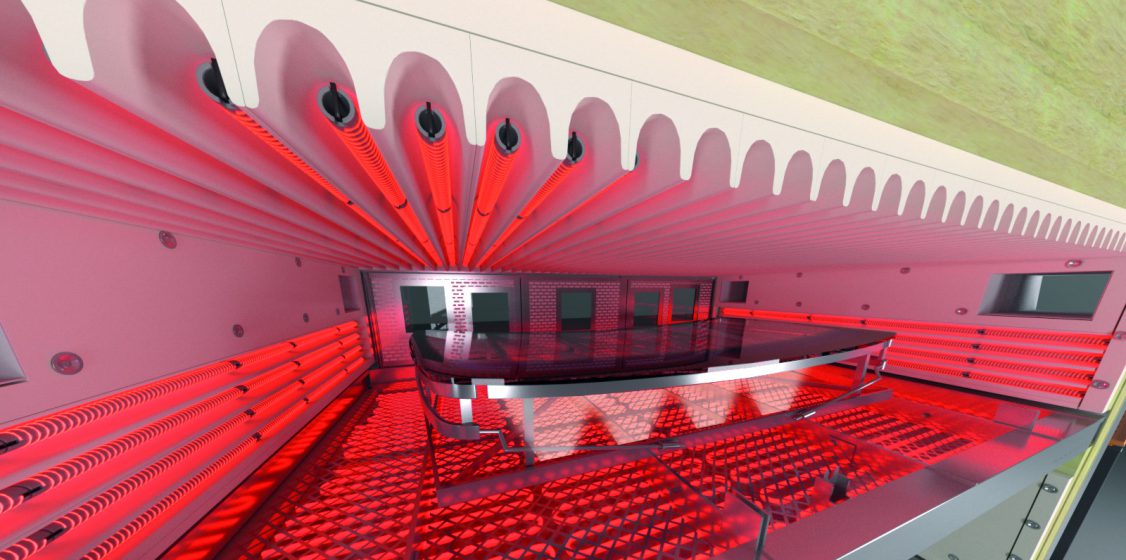

Glaston ScreenMax forno de dobramento de para-brisas de ônibus

Vamos simplificar. Existem várias maneiras de melhorar a eficiência de dobramento de para-brisas, mesmo em um bom forno antigo. No entanto, as soluções modernas permitem alcançar maior eficiência de forma mais rápida e barata.

As tecnologias evoluíram muito nos últimos anos, dando aos processadores de vidro progressivos uma vantagem na produção. Assim que agora eles aproveitam os benefícios de um aquecimento de vidro mais eficiente e focado – economizando espaço, reduzindo os custos de energia e aumentando a rentabilidade.

Inscreva-se no boletim informativo da Glastory

Respondemos às suas perguntas sobre o processamento de vidro. Diga-nos qual é o seu problema e faremos o melhor para ajudá-lo.

Comments are closed.