Los parabrisas de los autobuses de largo recorrido y urbanos han evolucionado a lo largo de los años. Actualmente, requieren mucha más sofisticación para cumplir con las normativas ambientales y de producción más recientes. Además, los pasajeros y los conductores exigen más comodidad y seguridad. Al seleccionar la tecnología moderna, los procesadores de vidrio pueden prestar servicios de modo eficaz a ambos mercados, manteniendo al mismo tiempo su competitividad pese a los cambios en los requisitos del mercado.

En todo el mundo, las principales tendencias de eficiencia energética, reducción de las emisiones de CO 2 y reducción de los costes de fabricación están afectando al diseño de los autobuses modernos e incidiendo significativamente en el diseño de los parabrisas. Aun así, el mercado de autobuses de la actualidad puede dividirse en dos segmentos diferentes que varían considerablemente entre sí en cuanto al uso, volumen de mercado y tecnología:

Los autobuses de largo recorrido los emplean principalmente operadores privados para los servicios de larga distancia fletados o programados. Las flotas normalmente son pequeñas y, por lo tanto, se adquieren pocas unidades de equipos. Se utilizan para distancias más largas por autovías a altas velocidades. Esto introduce requisitos estrictos en la aerodinámica de estos autobuses, para reducir el consumo de combustible y el ruido. Además, se centra la atención en la comodidad de los pasajeros y la estética, pero por otro lado el compartimento de los equipajes añade altura al autobús. El segmento del transporte público es totalmente diferente. Estos autobuses suelen emplearlos empresas de servicio público que cubren el transporte urbano. Las flotas son grandes y, por lo tanto, se necesitan más equipos. El coste en sí representa un asunto primordial. El consumo de combustible de los autobuses urbanos también es importante, pero como las rutas son más cortas y las velocidades más bajas no exigen requisitos estrictos sobre la aerodinámica o la forma de los parabrisas. Sin embargo, las maniobras en el tráfico intenso requieren buena visibilidad. Y para reducir las emisiones, se requieren soluciones de poco peso, lo que conlleva al uso de vidrios más finos en los parabrisas y en las lunas laterales. Debido a la importancia del coste, los diseñadores buscan formas sencillas, construcciones rentables y una cadena de suministro eficaz que también considere los costes y el servicio de sustitución. Como el mercado de parabrisas de autobuses es relativamente limitado, los procesadores de vidrio deben, por lo tanto, aspirar a que ambos segmentos de mercado sean competitivos. Para satisfacer las necesidades de ambos segmentos, un procesador necesita equipos con la flexibilidad necesaria para procesar series muy cortas o incluso piezas individuales. En este artículo, se ofrece una breve descripción general de cómo ha evolucionado el equipo de curvado y qué tipos de soluciones están disponibles para el procesamiento de parabrisas actual.

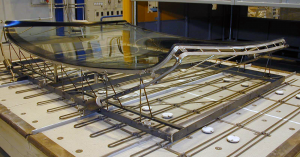

El parabrisas obtiene su forma definitiva durante el proceso de curvado. Si se produce un fallo en esta etapa del proceso, también se produce en todo el proceso. La óptica, la forma de instalación y la funcionalidad dependen principalmente de la calidad del proceso de curvado. Tradicionalmente, los parabrisas de autobuses se han fabricado con hornos lentos de bajo rendimiento y una sola cámara. Un horno típico tiene una cámara para el precalentamiento, curvado y enfriamiento, junto con un fondo móvil con un molde sobre el cual se apoya el vidrio. Los hornos de una sola cámara se utilizan todavía hoy en día, pero principalmente para una producción muy limitada o para el curvado solamente de las formas más exigentes de monobloques más grandes con esquinas envolventes o formas esféricas con una doble curvatura acentuada. La principal ventaja de esta clase de horno es la posibilidad de interferir manualmente en el proceso de curvado desde el exterior, en cualquier etapa del curvado, en caso necesario.

Los primeros hornos en serie para el procesamiento de grandes parabrisas para autobuses se introdujeron a principios de los años 2000. Los primeros hornos de parabrisas de autobuses eran relativamente sencillos en cuanto a construcción, calentamiento, tecnología de molde y capacidad de control. Se utilizaron principalmente para curvar formas sencillas y tamaños relativamente pequeños.

El horno en serie ofrece varias ventajas sobre el horno de una sola cámara. En primer lugar, el proceso es más productivo y energéticamente eficiente. Esto se debe a que la parte más cara es la sección de curvado, y se utiliza únicamente al final del proceso de calentamiento para curvar la forma final. En segundo lugar, la repetibilidad y el rendimiento son mejores, ya que el horno repite de modo constante el proceso de calentamiento bajo las mismas condiciones. En tercer lugar, el consumo de energía es menor, ya que parte del calor permanece en el proceso a través del enfriamiento. Y, en cuarto y último lugar, un horno en serie ocupa menos espacio en la fábrica. Además, como se trata de una construcción modular, también se puede ampliar más adelante.

Para utilizar el proceso en serie para formas más exigentes, se debe prestar una atención especial al calentamiento, el funcionamiento del molde y los controles. La capacidad de curvado de un horno en serie puede mejorarse integrando soportes de vidrio, dispositivos de accionamiento y técnicas relacionadas con el molde, y mejorando el control del calentamiento.

Cuanto más exigente sea la forma, más debe enfocarse el calor en las secciones de curvado. El calentamiento global, desde la parte superior, inferior e incluso desde los lados, es recomendable cuando se trata del procesamiento de formas de vidrio exigentes. Los calentadores en el techo se pueden dividir en varias piezas. Los hornos más avanzados tienen hasta cinco o siete piezas superiores de calentamiento.

El calentamiento inferior se puede dividir en varias zonas de control para mejorar el enfoque del calor sobre la superficie del vidrio. La regulación de la potencia es una característica estándar en los hornos modernos, gracias a los precios competitivos de los relés de estado sólido. El enfoque se puede mejorar aún más utilizando placas reflectantes o ranuras parabólicas por encima de los calentadores, para reflejar la radiación de calor hacia abajo sobre la superficie del vidrio. Esto también ayuda a reducir la dispersión de la radiación y a optimizar la potencia de calentamiento. Una menor potencia de calentamiento también significa que se puede utilizar un transformador más pequeño, reduciendo de este modo el coste total de la inversión. Un parabrisas de autobús típico tiene alas ajustadas en los lados. Por lo tanto, algunos modelos pueden necesitar un calentamiento bastante agresivo en los pliegues laterales. El calentamiento se puede intensificar de dos maneras: usando calentadores adicionales del molde o ajustando verticalmente los calentadores superiores.

El control del calor es solo una parte del proceso. Otra parte importante es el molde y las tecnologías relacionadas con el molde. Un vidrio grande y delgado debe apoyarse durante la etapa de precalentamiento. A continuación, se libera gradualmente en la sección de curvado donde se le comienza a dar forma. La herramienta más habitual hoy en día es un soporte basado en el molde, que se libera y se baja utilizando un soporte central automático para el curvado.

Las alas ajustadas se curvan normalmente utilizando calentadores adicionales para los pliegues y moldes con bisagras y contrapesos. La repetibilidad del proceso para dar forma a las alas se puede aumentar con un dispositivo automático de control de alas, que soporta los pesos y se baja gradualmente durante el proceso de curvado. Un horno moderno tiene un dispositivo de control de alas totalmente automático, que se puede controlar desde fuera del proceso, según la fórmula específica.

El vidrio con una superficie tintada de negro absorbe la radiación de calor más eficientemente que el vidrio transparente. Esto complica el proceso de calentamiento y, por lo tanto, debe compensarse mediante placas de absorción o cubiertas de calor sobre los moldes.

La calidad óptica y unas formas precisas se están convirtiendo en criterios cada vez más importantes para los fabricantes de autobuses. El accesorio de anillo de goma tradicional permitía mayores tolerancias que las construcciones encoladas que se utilizan en la actualidad. Gracias a la construcción encolada, el vidrio se ha convertido en una parte integral de la carrocería, exigiendo tolerancias de producción más precisas para el vidrio. En un horno automático, cada parabrisas se curva según una fórmula preprogramada, que define la potencia de calentamiento, el patrón de calentamiento, los tiempos de activación, los tiempos de enfriamiento y otros parámetros para cada paso del proceso. Las etapas del proceso se controlan en función del tiempo, la temperatura del aire o la temperatura del vidrio. Los parabrisas del autobús se curvan principalmente en series de producción cortas o combinadas. Los mejores resultados se pueden lograr utilizando una combinación de temperatura del vidrio y tiempo. Como el proceso principal y de dar forma siguen la temperatura del vidrio medida por pirómetros infrarrojos ópticos, los movimientos y el control de los dispositivos de activación pueden basarse en ajustes de tiempo. Para el precalentamiento, el control basado en la temperatura del aire es suficientemente preciso.

Una nueva e interesante innovación en el campo del control se basa en medir la posición del vidrio, o caída, durante el curvado. El enfriamiento puede activarse en cualquier punto preciso durante el curvado, proporcionando al proceso una repetibilidad aún mayor.

El calentamiento simétrico es fundamental, especialmente al curvar dos mitades de vidrio en el mismo vagón. El calentamiento simétrico puede garantizarse utilizando un sistema de equilibrado de temperatura. El sistema consta de dos pirómetros colocados simétricamente y un algoritmo de control, que compara la temperatura del vidrio de cada mitad y compensa las diferencias medidas.

El tamaño medio del vidrio, así como la cantidad total del vidrio utilizado en un autobús está aumentando continuamente. En lugar de parabrisas liso de una sola capa, los autobuses modernos de dos pisos pueden tener hasta tres capas en la parte delantera: el propio parabrisas, el vidrio de destino y el parabrisas superior.

Las nuevas tecnologías integradas, como los sistemas de calefacción, los revestimientos, las antenas y los sistemas de visualización, abren nuevas oportunidades de negocio para los procesadores de vidrio. En lugar de vender una pieza plana de vidrio laminado, el futuro procesador de vidrio venderá un componente transparente con funcionalidad de valor añadido.

Estas tendencias establecen mayores requisitos en los equipos de procesamiento de parabrisas de autobuses y de control de producción. Para mantener la competitividad, los procesadores de vidrio deben seguir desarrollando sus equipos y adaptar sus procesos a los nuevos y siempre cambiantes requisitos del mercado.

Suscribirse al boletín de noticias de Glastory

Respondemos a sus preguntas sobre el procesamiento de vidrio. Háganos saber sus desafíos y nos comprometemos a hacer todo lo posible para ayudarle.

Comments are closed.