¿Qué debe tener en cuenta al ajustar su producción de acristalamiento para automóviles para las próximas demandas? En esta publicación, discutimos qué requieren los diseños emergentes y cómo los procesadores de vidrio para automóviles pueden cumplir con estos requisitos.

Es posible que hayas visto el camión semieléctrico del que tanto se habla de Tesla. Lo que más nos fascina de él como profesionales de la industria del vidrio son los complejos parabrisas envolventes de esta bestia. Inmediatamente comenzamos a pensar en todos los desafíos relacionados con la producción de este tipo de vidrio. Y mientras Tesla siga marcando tendencias en la industria, podemos esperar diseños aún más desafiantes pronto.

Hemos cubierto las principales tendencias de vidrio automotriz y los cambios de diseño en una publicación de blog anterior. En resumen, estos incluyen el uso de vidrio más delgado y liviano, vidrio más grande y más ancho, vidrio inteligente y funcional repleto de docenas de características especiales y formas mucho más complicadas.

Estos cambios, y el impulso apremiante para ahorrar energía y convertirse en carbono neutral, hacen que sea necesario incorporar procesos y tecnologías como el corte por chorro de agua o láser para recortes especiales, el mecanizado CNC y el calentamiento por convección.

Preprocesamiento de vidrio delgado y formas complicadas

Aunque el proceso de tratamiento térmico es fundamental para la producción de vidrio para automóviles, tiene poco sentido sin un preprocesamiento de alta calidad. Hay muchos problemas nuevos a considerar al actualizar su etapa de preprocesamiento.

vidrio delgado

Los vidrios aún más delgados en acristalamientos exteriores y pantallas requieren diferentes herramientas de corte y un soporte de vidrio más estable durante el corte y el desprendimiento.

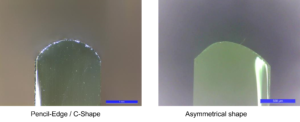

Para mejorar la calidad de preprocesamiento de vidrios extrafinos con una mejor resistencia en los bordes o especificación de virutas en los bordes, sus muelas abrasivas existentes necesitan una actualización. Y con la creciente demanda de formas irregulares, es importante controlar y sostener el vidrio lo mejor posible durante el proceso de esmerilado para lograr la forma de borde deseada. Las formas deseadas también pueden ser asimétricas, lo que complica aún más el tratamiento de los bordes.

La forma de borde requerida no siempre es simétrica.

formas complejas

Las formas de vidrio cada vez más elaboradas plantean otro conjunto de desafíos en el preprocesamiento. El corte de contornos interiores no es posible utilizando técnicas de corte convencionales. La solución tradicional para esto es un chorro de agua. Ahora, las tecnologías de corte por láser o incluso el corte convencional modificado están comenzando a reemplazar el chorro de agua sucio y que consume mucha energía. Para el rectificado de contornos interiores, una máquina CNC puede ayudar.

Cuanto más compleja sea la forma del vidrio, más preciso será el control del corte y el esmerilado. Los últimos sistemas de cámaras ahora pueden ayudar a ubicar piezas de vidrio con precisión en la amoladora.

Doblar diseños complejos

Con los crecientes requisitos para reducir los costos de energía, es aún más importante optimizar también la flexión. Ese es el núcleo de todo el proceso, y el paso más intensivo en energía en la producción. Debe asegurarse de que su plegado brinde los resultados requeridos mientras cumple con todos los objetivos más recientes relacionados con el costo, la calidad y la energía. Es la única manera de mantenerse a la vanguardia en este negocio.

Por ejemplo, la necesidad de usar diferentes tipos de vidrio puede requerir temperaturas de doblado hasta 90 °C más altas que antes. Tal aumento de temperatura tiene un alto costo cuando el ahorro de energía es una prioridad clave. Entonces, si está utilizando pilas gruesas de capas intermedias en la producción de vidrio, es posible que desee diferentes radios para doblar las láminas internas y externas para evitar la delaminación del producto final en los bordes, lo que también aumenta la complejidad.

Pero satisfacer la creciente necesidad de más superficies impresas y recubiertas mientras se depende solo de la radiación es casi imposible. Conduce a un calentamiento desigual y los consiguientes problemas de calidad.

¿No existe una manera fácil de doblar vidrios complejos de manera eficiente y con buena calidad?

Por suerte, lo hay. El uso de mejores herramientas, un control de calentamiento más preciso y el calentamiento por convección facilitan el proceso.

La calefacción por convección abre las puertas al vidrio del futuro

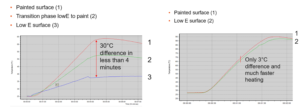

Para lograr un calentamiento correcto y uniforme de vidrios transparentes, recubiertos e impresos, especialmente aquellos con áreas impresas grandes y recubrimientos de baja emisividad, el calentamiento por convección activa es imprescindible. No solo mejora significativamente el calentamiento, sino que también conduce a una mejor calidad óptica.

Además, la convección garantiza mayores tasas de transferencia de calor y un ciclo de precalentamiento más rápido. Por ejemplo, la velocidad normal de precalentamiento con convección es de unos 75 °C/min. En comparación, la velocidad de calentamiento por radiación es de alrededor de 40 a 50 °C/min, y cualquier acortamiento de este ciclo provocaría un choque térmico.

Con las realidades de hoy en día, un ciclo de precalentamiento más rápido es importante, ya que da como resultado una ventana de tiempo más grande para la formación de vidrio y un menor consumo de energía. Todo el proceso también se completa más rápido, lo que permite aumentar la tasa de producción.

La convección reduce las diferencias de temperatura entre las áreas pintadas y las de vidrio revestido de baja emisividad y reduce el tiempo de calentamiento.

Calentamiento focalizado en la zona de plegado

En la fase de formación, el vidrio debe moverse solo donde sea necesario. Y no debe moverse demasiado. Para ello, la prensa puede ayudar a asegurar las tolerancias mecánicas adecuadas. Aún así, con diseños complejos, usar solo una prensa para dar forma al vidrio puede provocar distorsión.

Para evitar la distorsión, es necesario un control de calor muy estricto en la fase de formación. Un par de grados pueden hacer una gran diferencia aquí. Además, calentar el vidrio solo donde es necesario reduce aún más el consumo de energía.

Si el horno de doblado está equipado con una ranura de calentamiento, es posible asegurar un enfoque de flujo de calor más preciso.

El enfoque preciso del flujo de calor minimiza la distorsión y reduce el consumo de energía.

Más cambios por venir

En el negocio del acristalamiento de automóviles, la única constante es el cambio. Y el cambio crea nuevos caminos de crecimiento para aquellos que están bien posicionados para aceptar el cambio con facilidad.

Solo tenga en cuenta que vendrán aún más cambios en el futuro. Así es como funciona el desarrollo. Lo único que puede hacer como procesador de vidrio es mantener la mente abierta y dejar espacio para la flexibilidad y la adaptación.

Descargue la presentación Processing Automotive Glazing and Displays of the Future presentada en la China Vehicle Glazing Innovation Summit 2022 celebrada del 1 al 2 de septiembre de 2022.

Suscribirse al boletín de noticias de Glastory

Respondemos a sus preguntas sobre el procesamiento de vidrio. Háganos saber sus desafíos y nos comprometemos a hacer todo lo posible para ayudarle.

Comments are closed.