Der September stand ganz im Zeichen der lang ersehnten Rückkehr der Messe glasstec in Düsseldorf. Wir waren alle froh, uns nach vier Jahren Pause endlich wieder persönlich zu treffen.

Nach der Messe habe ich unsere Kunden – die glasverarbeitenden Unternehmen – um ihr Feedback zu der Veranstaltung gebeten. Zu meiner Überraschung äußerten viele ihre Enttäuschung über die geringe Anzahl von Innovationen und Vorführmaschinen auf der Messe.

Wenn ich die glasstec 2022 aus der Perspektive eines Maschinenherstellers betrachte, habe ich ein ganz anderes Gefühl.

Das brachte mich zum Nachdenken: Warum sehen die glasverarbeitenden Unternehmen das so?

Ich fing an, über unsere Innovationen und die Innovationen der Branche im Allgemeinen nachzudenken – und dann fiel es mir ein! Der Grund, warum viele Innovationen nicht deutlich sichtbar waren, ist, dass die meisten von ihnen digitale oder automatisierte Lösungen waren.

Automatisierung und Digitalisierung halten tatsächlich Einzug in die Glasindustrie. Wir können diesen Trend aus vielen Perspektiven sehen:

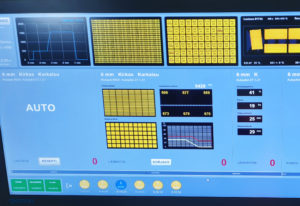

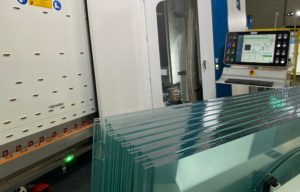

Auch Glaston war vor Ort, um zum ersten Mal den Glaston Autopilot für Anlagen zum Vorspannen und Laminieren von Flachglas vorzustellen. Unser Autopilot basiert auf genau denselben bahnbrechenden Ideen, die auch im Autopiloten von Tesla für PKWs zum Einsatz kommen. Durch den Autopiloten helfen wir dem Bedienpersonal, konstant Glas in besserer Qualität zu produzieren, wodurch der Bedarf an erfahrenem Bedienpersonal erheblich reduziert wird. Für unsere Kunden war dies ein klarer Vorteil. Und wir sehen dies als eine große Veränderung für die gesamte Branche an. Sehen Sie sich an, wie der Glaston Autopilot die Abläufe bei Bojar Glass in Polen verändert hat.

Wenn es um die Automatisierung des Isolierglas-Produktionsprozesses geht, haben wir ein zunehmendes Interesse an unserer bereits bewährten TPS®-Technologie beobachtet, bei der der thermoplastische Abstandhalter direkt auf die Glasplatte appliziert wird. Im Grunde automatisiert die Maschine selbst den gesamten Isolierglas-Produktionsprozess erheblich und macht ihn viel einfacher und effizienter. Damit liegt sie ganz auf der Linie des allgemeinen Booms von Prozessoptimierung und Automatisierungslösungen.

Weitere Beispiele für die Automatisierung des Isolierglas-Produktionsprozesses sind neue Lösungen für das Säumen von Glaskanten, die automatische Ecken-Behandlung frisch versiegelter Isolierglas-Einheiten und die automatische Versiegelungstechnik im Allgemeinen.

In der Automobilverglasungsbranche ist das Hauptziel der Automatisierung heute die Rückverfolgbarkeit. Die Erfassung großer Mengen an Produktionsdaten und deren Verknüpfung mit den Inspektionsergebnissen ist heute der Trend schlechthin. Dies bedeutet, dass immer mehr Inspektionsmaschinen in die Verarbeitungslinien integriert werden. Die nächsten logischen Schritte bei der Digitalisierung dieses Sektors werden die Prozessoptimierung und die Automatisierung des Einrichtungsprozesses und der Fehlerbehebung sein.

Die Integration von Maschinen in größere automatisierte Lösungen war ebenfalls ein heißes Thema in Kundengesprächen. Dies ist für viele glasverarbeitenden Unternehmen eine große Chance, ihre Gesamteffizienz zu steigern. In der Praxis bedeutet dies, dass Maschinen oder Automatisierungslösungen (die im ersten Teil dieses Beitrags aufgelistet sind) miteinander integriert werden und als ein vollautomatisches System funktionieren. Einige glasverarbeitende Unternehmen haben bereits verschiedene Arten von Integrationsprojekten durchgeführt und sind sich dieses Prozesses wohl bewusst. Aber viele Unternehmen sind dabei, diese Möglichkeit zum ersten Mal zu nutzen. In der Regel umfassen diese Projekte nicht nur einen Lieferanten, sondern mehrere Ausrüstungs- und Softwareanbieter, die nahtlos zusammenarbeiten müssen, um die angestrebte Integration und den angestrebten Nutzen zu erreichen.

Wenn ich nur einen einzigen Tipp für den Erfolg Ihres Automatisierungsprojekts geben kann, würde ich die Rolle des „Integrators“ hervorheben.

Je automatisierter und integrierter die Lösung ist, um die es geht, desto mehr braucht das Projekt einen „Integrator“. Dies ist in vielerlei Hinsicht eine neue Rolle in unserer Branche, da sich viele Unternehmen in der Vergangenheit nur auf ihre spezifische Rolle im Projekt konzentriert haben. Beim Integrator kann es sich um ein separates Unternehmen oder um einen der Maschinenlieferanten handeln. Das Wichtigste ist jedoch, dass die Rollen anerkannt und von allen gut verstanden werden sollten. Geschieht dies nicht, kann es leicht zu unklaren Zuständigkeiten und Unstimmigkeiten über die Verantwortlichkeiten kommen. Da die Zahl der verschiedenen Integrationen auf der Suche nach mehr Effizienz stark zunimmt, sollte man sich zumindest die Frage stellen, wer in meinem Projekt für die Kompatibilität und den Gesamtzusammenhang sorgen wird.

Wenig überraschend war auch Energie ein großes Thema. Praktisch alle unsere Gespräche begannen mit der Frage: „Wie können wir unseren Energieverbrauch senken?“ Zum Glück hatten wir Antworten parat, denn es gibt mehrere energiesparende Lösungen für glasverarbeitende Unternehmen.

Im Bereich Flachglas-Vorspannen haben wir unseren Kunden beispielsweise drei konkrete Möglichkeiten zur Senkung des Energieverbrauchs vorgestellt:

Beim Glas-Laminieren ist die neue, auf Konvektion basierende Technologie aktuell die energieeffizienteste Möglichkeit der Glasverarbeitung auf dem Markt, da sie die geringste Menge an verschwendeter Energie aufweist. Bei vielen anderen Systemen oder konventionellen Technologien entweicht die Wärme aufgrund der verwendeten Technologie, z. B. Infrarotlampen, aus dem Ofen. Aufgrund der beträchtlichen Energieeinsparungen können glasverarbeitende Unternehmen von sehr kurzen Amortisationszeiten für Laminier-Anlagen profitieren, die auf der neuen Technologie.

In der Automobilbranche ist die Energieeffizienz ebenso wichtig. Die meisten, wenn nicht sogar alle großen Erstausrüster (OEM) haben angekündigt, dass sie in naher Zukunft in ihren Betrieben klimaneutral werden wollen. In dieser Hinsicht sind Glasverarbeitungsöfen mit aktiver Konvektionstechnologie hilfreich. Sie sind wesentlich energieeffizienter als herkömmliche Öfen mit Strahlungsheizung und unterstützen die ehrgeizigen Ziele der OEM.

Nicht zuletzt konnten wir interessante Entwicklungen in der Laser-Technologie beobachten. Viele Unternehmen in diesem Bereich haben ihre Lösungen weiter verbessert, und es war großartig, eine breite Vielfalt dieser Lösungen zu sehen.

Heute scheint das Laserschneiden dem Massenmarkt näher zu sein als je zuvor. Und wahrscheinlich werden wir spätestens auf der nächsten glasstec gute Lösungen für eine größere Gruppe von glasverarbeitenden Unternehmen sehen.

Im Vergleich zum traditionellen Schneiden ist das Laserschneiden jedoch immer noch nicht sehr kosteneffizient. Auch wenn die Technologie erheblich verbessert wurde, könnten die Kosten nach wie vor ein Problem sein, das verhindert, dass diese Lösung in naher Zukunft den Markt erobert.

Das sind meine wichtigsten Eindrücke von der glasstec 2022, hauptsächlich aus der Sicht eines Maschinenherstellers. Und einige Dinge sind klar. Erstens: Die Digitalisierung ist endlich da, und sie wird bleiben. Da immer mehr Unternehmen die Vorteile der Automatisierung nutzen, wird dieser Bereich in Zukunft nicht mehr so unterschätzt und unsichtbar sein. Zweitens: Angesichts der Energiekrise macht sich die Industrie ernsthaft Gedanken über die Senkung der Energiekosten. Für uns als Technologiehersteller ist dies nur eine weitere Mahnung, bei allem, was wir entwickeln und produzieren, die Energiefrage im Auge zu behalten.

Für den Glastory-Newsletter anmelden

Wir beantworten Ihre Fragen zur Glasverarbeitung. Teilen Sie uns Ihre Herausforderungen mit und wir versprechen, unser Bestes zu tun, um Ihnen zu helfen.

Comments are closed.